27.05.2022 г.

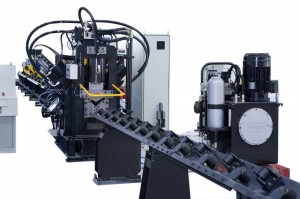

Наскоро компанията за първи път приложи интелигентната система за откриване при операцията по пробиване на отвори в компонентите на предавателните кули, като изгради хардуерно оборудване за машинно зрение и съответния поддържащ софтуер на автоматичната линия...ъглово стоманено пробиване на дупки.

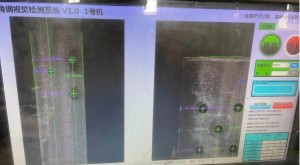

Системата предава и наблюдава съответните данни и изображения в реално време, внедрява онлайн интелигентно откриване и диагностика, следи качеството на обработката на продукта и помага за реализирането на „интелигентно откриване“.

През последните години, с непрекъснатото подобряване на качеството на компонентите на предавателните кули от клиентите, количеството пробиване на отвори при обработката и производството на компоненти за железни кули е много голямо.

За да се гарантира размерът, позицията, количеството и т.н. на отворите по време на обработка, е необходимо да се организират инспектори по качеството, които да извършват проверки на качеството по време на производството.

Въпреки това, настоящият метод за ръчна проба за инспекция е повлиян от обективните условия на обекта и индивидуалните субективни фактори и е склонен към грешни преценки или пропускане на инспекция по време на процеса на инспекция, а неговата нестабилност, висока трудоемкост, ниска ефективност и висока цена на труд не са благоприятни за осъществяване на висококачествена инспекция на компонентите. Тази система може да реализира онлайн мониторинг, ранно предупреждение и диагностика на дефекти чрез събиране и анализ на информация за процеса на пробиване на отвори.

Системата може да реализира бързо и в реално време откриване на ключови размери и количества отвори, направени в компонентите на кулата при работни условия, да сравнява и разграничава данните от откриването със „стандартните“ данни и да алармира за дефекти навреме, за да гарантира точност и ефективност на мониторинга. Според предварителната статистика, онлайн системата за инспекция може да отговори на изискванията на съответните стандарти за производство на железни кули. В сравнение с традиционния метод за ръчна инспекция, точността на инспекцията може да бъде подобрена с 10% или повече, а разходите за преработка или обработка на дефекти могат да бъдат намалени с около 250 000 юана годишно за всяка машина.

Компанията ще продължи да реализира усилия за интелигентна трансформация и дигитална трансформация, в съответствие с „новата инфраструктура“ и изграждането на нови фабрики, и ще насърчава онлайн системи за инспекция и системи за управление на производството.

Време на публикуване: 27 май 2022 г.