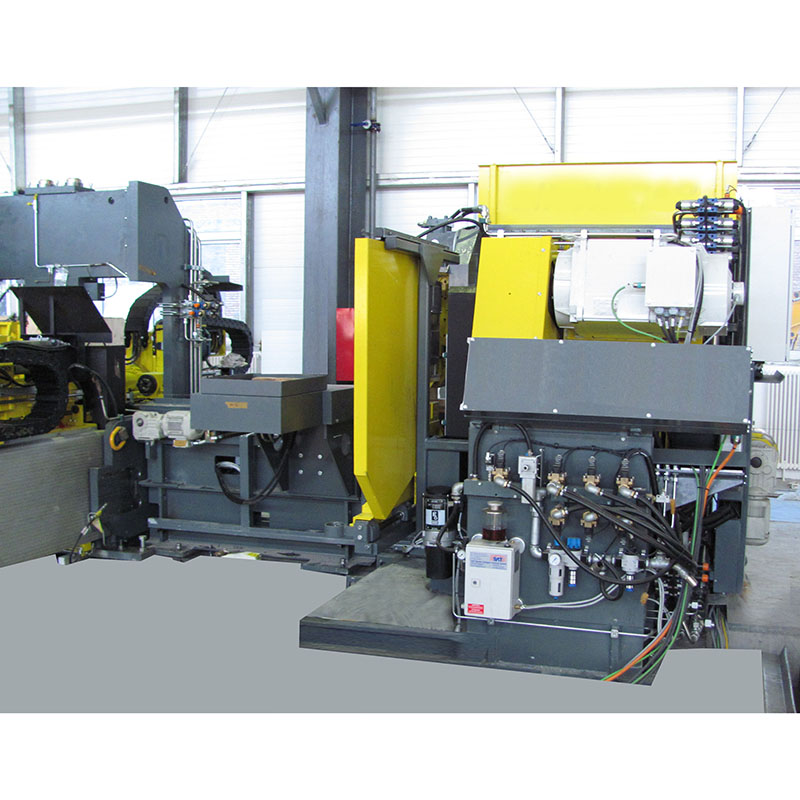

Комбинирана производствена линия за релсов трион и бормашина RDS13 с ЦПУ

| Елемент | параметър | Спецификация |

| Основен модел на релсата | Вид материал | 50 кг/м²,60 кг/м²,75 кг/м² твърдост 340~400HB |

| Релса от легирана стомана, вложка от легирана стомана, твърдост 38 HRC~45 HRC | ||

| Размер на релсата | Дължина на суровината | 2000 г.~1250mm |

| Изисквания за обработка | Материалдължина | 1300~800mm |

| Материалтолеранс на дължина | ±1 мм | |

| Перпендикулярност на челната повърхност | 0,5 мм | |

| Диаметър на пробиване | φ31~φ60 мм | |

| Диаметър на отворатолерантност | 0~0,5 мм | |

| Диапазон на височината на отвора | 60~100 мм | |

| Основни технически параметри на машината | Метод на рязане с трион | Циркуляр (високоскоростен) |

| Мощност на шпинделния двигател | 37 кВт | |

| Диаметър на острието на триона | Φ660 мм | |

| Максимална скорост на движение на оста X | 25 м/мин | |

| Максимална скорост на движение на оста Z | 6 м/мин | |

| Тип на пробивното вретено | БТ50 | |

| СондиранеСкорост на шпиндела | 3000 об/мин | |

| СондиранеМощност на серво мотора на шпиндела | 37 кВт | |

| Максимална скорост на движение по оси X, Y, Z | 12 м/мин | |

| Тип шпиндел за скосяване | НТ40 | |

| Обороти на шпиндела за скосяване Макс. | 1000 | |

| Мощност на двигателя на шпиндела за скосяване | 2,2 кВт | |

| Скорост на движение на оста Y2 и оста Z2 | 10м/мин | |

| Електрически патронник с постоянен магнит | 250×200×140 мм(друг200×200×140 мм) | |

| Работно засмукване | ≥250N/cm² | |

| Система за отстраняване на стружки | 2набор | |

| Тип конвейер за стружки | Плоска верига | |

| Скорост на отстраняване на стружки | 2 м/мин | |

| CNC система | Siemens828D | |

| Брой CNC системи | 2 комплекта | |

| Брой CNC оси | 6+1 оси,2+1 ос | |

| Височина на работната маса | 700 мм | |

| Височина на работната маса | около 37,8 м × 8 м × 3,4 м |

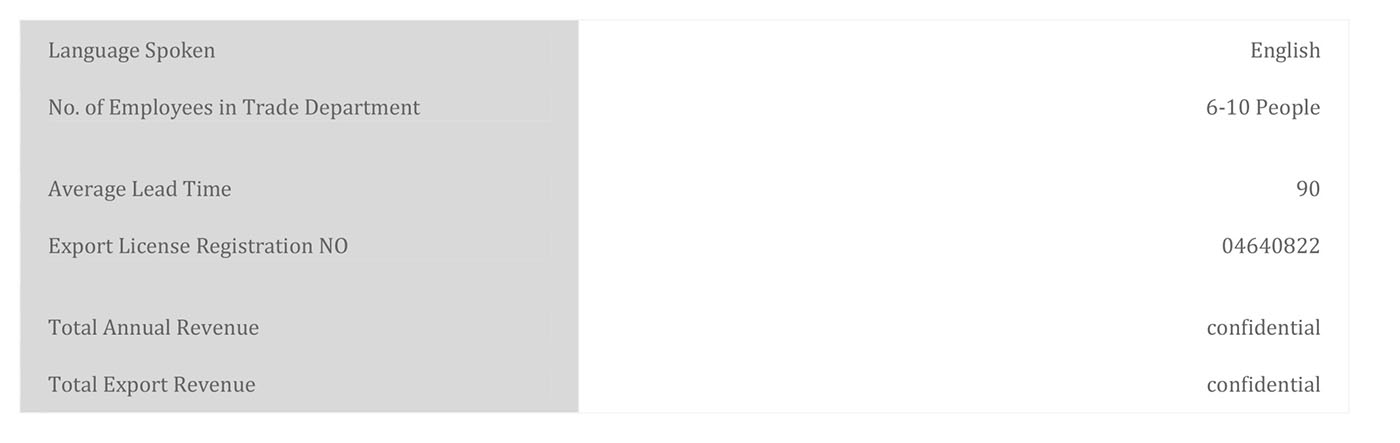

1. На режещия агрегат има устройство за отстраняване на стружки от режещия диск, което е отговорно за отстраняването на дървени стърготини от режещия диск. Устройството за охлаждане и смазване смазва и охлажда зоната на рязане, което подобрява експлоатационния живот на режещия диск. Водещите релси, а подвижната колона е монтирана на леглото на машината.

2. Система за кодиране

Кодиращата система е инсталирана от външната страна на задвижващия механизъм и е оборудвана с хост компютър за програмиране и управление на кодиращата система.

3. Пробивен агрегат

Колоната е изработена от заварена стоманена плоча. След отгряване и изкуствено стареене е гарантирана стабилност и точност на обработка.

4. Пробивна глава

Пробивната глава е с конструкция тип „таран“ с висока твърдост. Ангренажният ремък има висока якост на опън, дълъг живот, нисък шум и ниски вибрации при работа с висока скорост. Прецизният шпиндел е вътрешно охлаждан и кух и е оборудван с механизъм за протягане с четири лапи на 45°. Задният край на прецизния шпиндел е оборудван с хидравличен щанцов цилиндър за лесна смяна на инструмента.

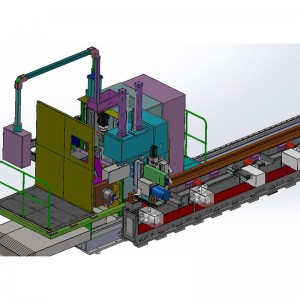

5. Работна маса

Работната маса използва заваръчна конструкция от стоманени плочи, като преди заваряване се извършва предварителна обработка, а след заваряване се извършва облекчаване на напрежението и термична обработка за стареене, за да се гарантира точност и стабилност.

6. Система за отстраняване на стружки

Автоматичният конвейер за стружки е от плосък верижен тип, с общо два комплекта. Единият комплект се използва за режещия агрегат и е поставен под страната на режещия диск. Другият комплект се използва за пробивния агрегат, който е поставен между леглото и работната маса. Железните стружки падат върху конвейера за стружки през водача за стружки на работната маса и се транспортират до кутията за железни стружки в горната част чрез конвейера за стружки.

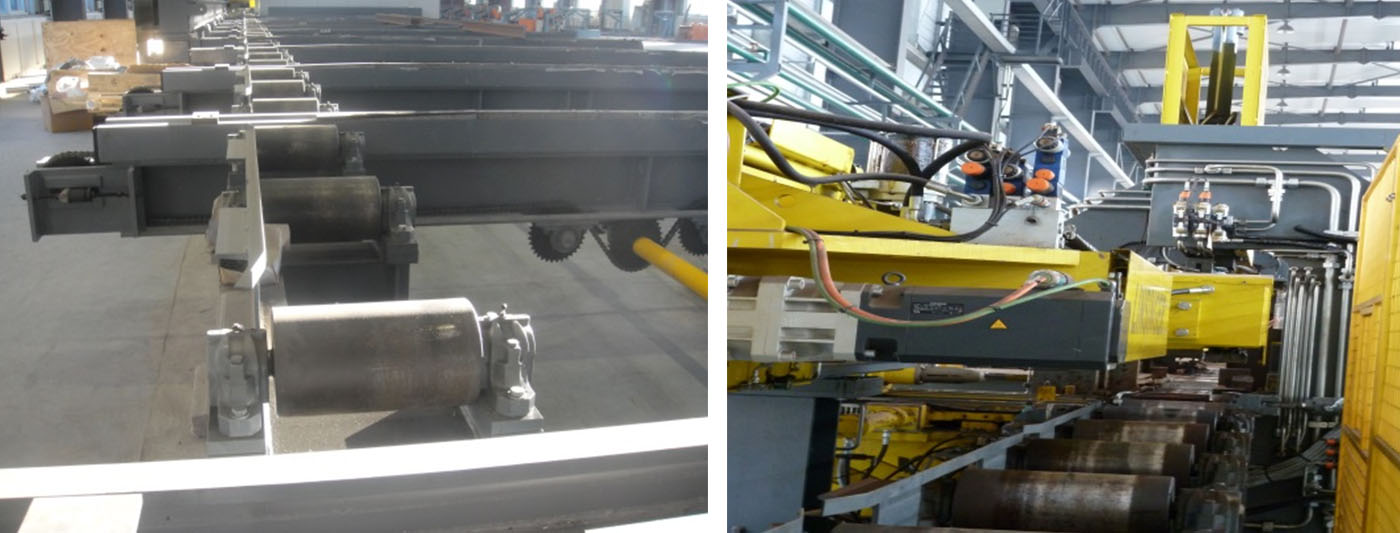

7. Система за смазване

Има два комплекта централизирани автоматични системи за смазване, едната за режещия агрегат, а другата за пробивния агрегат. Автоматичната система за смазване извършва периодично смазване на двойката линейни търкалящи се водачи, двойката сачмени винтове и двойката зъбна рейка-пиньон, за да гарантира тяхната точност и експлоатационен живот.

8. Електрическа система

Електрическата система използва цифрово управляваща система Siemens 828D, общо два комплекта, единият от които управлява режещия агрегат, хоризонталния подаващ стелаж, ролковата маса за подаване и средната ролкова маса. Другият комплект управлява пробивния агрегат, работната маса 1, хоризонталния разтоварващ стелаж и работната маса.

| НЕ. | Елемент | Марка | Произход |

| 1 | Линейна направляваща двойка | HIWIN | Тайван, Китай |

| 2 | CNC система 828D | Сименс | Германия |

| 3 | Sсерво мотор | Сименс | Германия |

| 4 | Система за кодиране | LDMinkjet принтер | Шанхай, Китай |

| 5 | Хидравлична маслена помпа | Джъстмарк | Тайван, Китай |

| 6 | Плъзгаща верига | КПС | Южна Корея |

| 7 | Зъбни колела, рейки | АПЕКС | Тайван, Китай |

| 8 | Прецизен редуктор | АПЕКС | Тайван, Китай |

| 9 | Прецизен шпиндел | КЕНТЪРН | Тайван, Китай |

| 10 | Основни електрически компоненти | Шнайдер | Франция |

Забележка: Горепосоченият е нашият стандартен доставчик. Той може да бъде заменен с компоненти със същото качество от друга марка, ако горепосоченият доставчик не може да достави компонентите поради някакъв специален проблем.

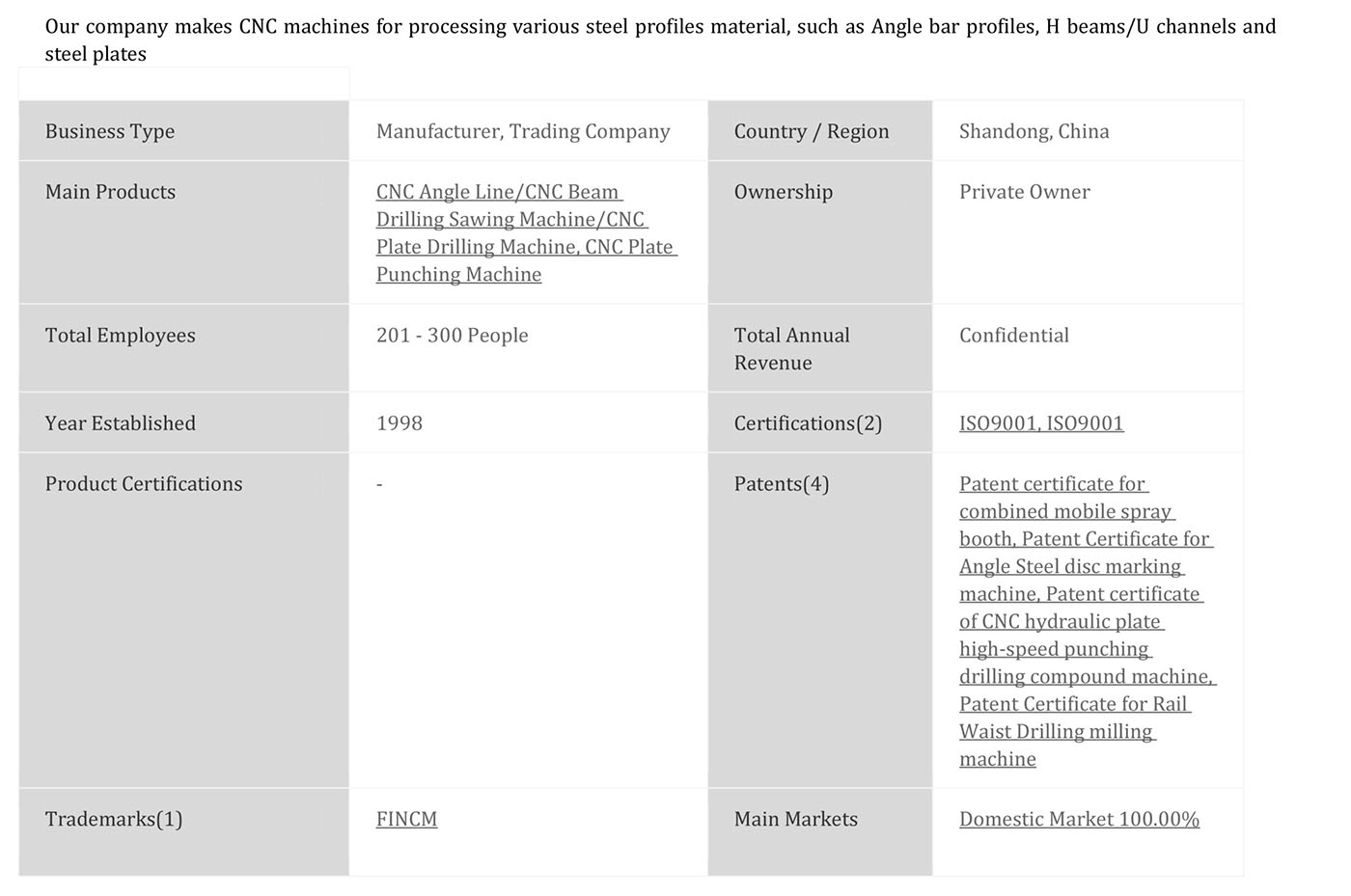

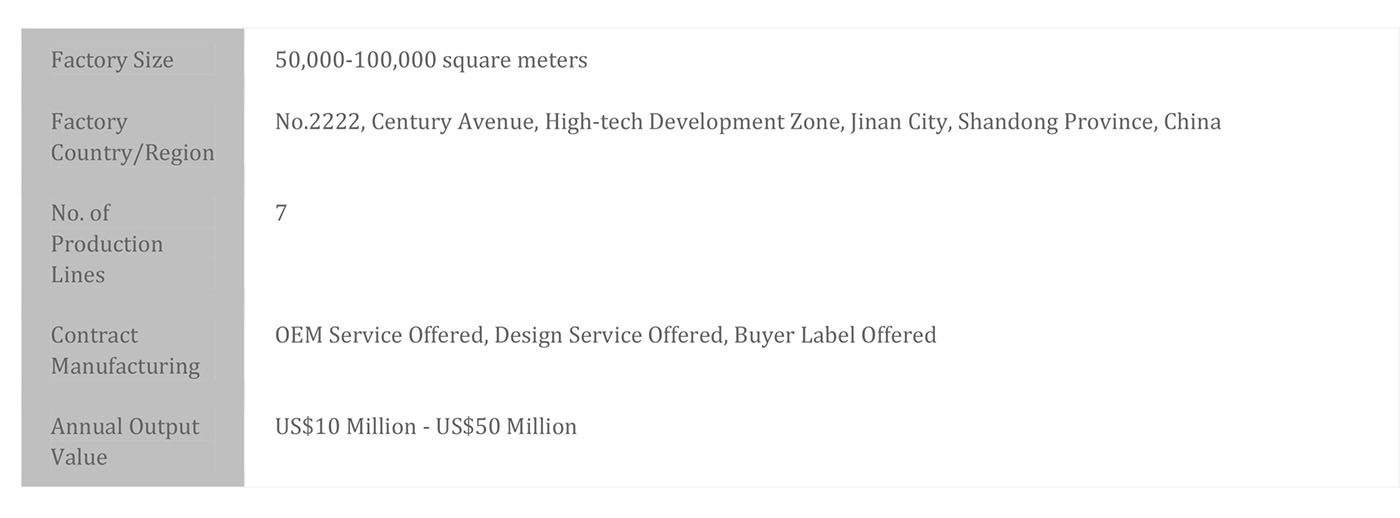

Кратък профил на компанията  Информация за фабриката

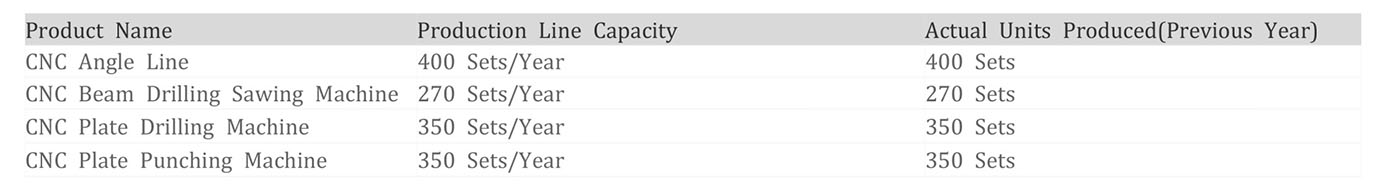

Информация за фабриката  Годишен производствен капацитет

Годишен производствен капацитет  Търговски способности

Търговски способности